在火力发电、石油化工、冶金等工业领域,锅炉是心脏般的核心设备。锅炉水质的优劣直接关系到整个系统的安全、稳定与经济运行。其中,二氧化硅(SiO₂)作为锅炉水中一项关键且需要严格监控的指标,其含量的异常升高往往预示着潜在的风险。本文将深入探讨锅炉水中二氧化硅含量突然升高的主要原因、可能带来的危害,并介绍符合国家标准的检测方法与应对策略。

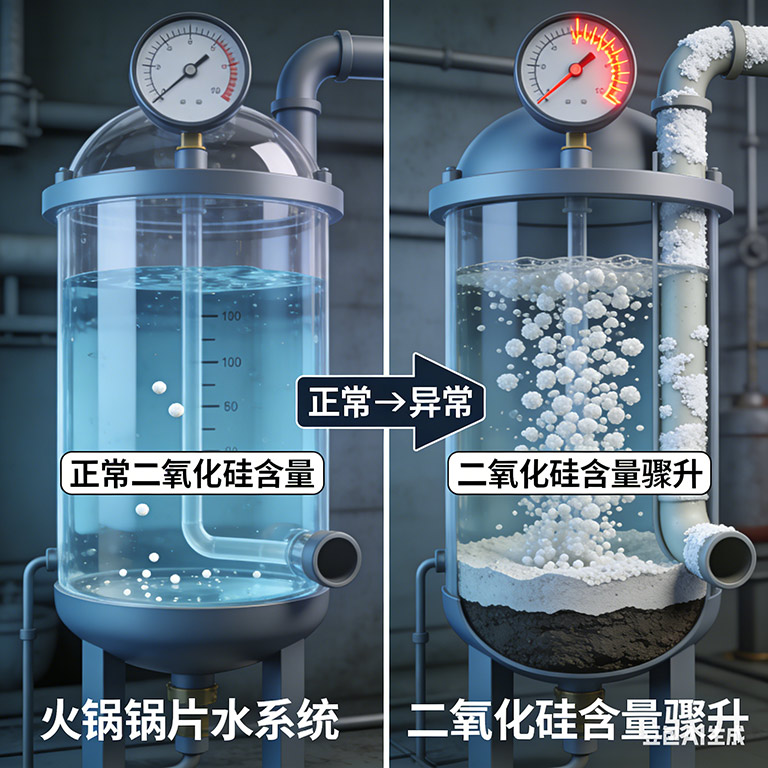

锅炉水中二氧化硅的来源复杂,其浓度突然升高通常是系统内部或外部条件发生变化的信号。主要原因可归纳为以下几点:

补给水水质恶化:锅炉补给水(通常是经过反渗透、离子交换等处理的除盐水)是二氧化硅的主要引入源。若预处理系统失效,如反渗透膜破损、离子交换树脂再生不及时或穿透失效,原水中的胶体硅或溶解性硅未能有效去除,将直接导致补给水二氧化硅含量超标,进而引起炉水硅含量骤升。

凝汽器泄漏:对于电厂而言,凝汽器管束(通常由铜合金或不锈钢制成)发生泄漏是极为常见且危险的状况。循环冷却水中含有高浓度的二氧化硅(包括胶体硅和活性硅),一旦泄漏,大量冷却水进入凝结水系统,虽经精处理系统,但若漏量大或精处理旁路运行,高硅含量的冷却水将直接污染给水,最终导致炉水硅含量急剧上升。

锅炉内部工况变化:锅炉运行参数的剧烈波动,如压力、负荷的突然变化,可能导致锅炉内部“隐藏”的沉积物(包括硅酸盐)被重新溶解或携带出来,造成炉水硅含量的瞬时升高。此外,在锅炉高浓度运行下,若炉水pH值控制不当,也会影响硅酸盐的溶解与沉积平衡。

药剂添加不当:为防止结垢,锅炉水中会加入磷酸盐等药剂进行协调pH-磷酸盐处理。若药剂品质存在问题或添加量计算错误,可能打破原有的化学平衡,反而促使硅的溶解度发生变化。

二氧化硅在锅炉高温高压环境下的危害不容小觑,其主要表现在两个方面:

形成硅垢,影响传热与安全:二氧化硅本身溶解度较低,尤其在高温高压下,其溶解度急剧下降。过饱和的二氧化硅会与其他杂质(如钙、镁离子)结合,形成坚硬、致密且导热系数极低的硅酸盐水垢,牢固附着在锅炉受热管内壁。这层垢会严重阻碍热传导,导致管壁局部温度过高,引起金属蠕变、鼓包,甚至爆管等严重安全事故。同时,结垢会降低锅炉热效率,增加燃料消耗。

蒸汽品质恶化,危害下游设备:锅炉水中的二氧化硅在高压下具有一定的挥发性,会随饱和蒸汽一同带出。含有过量硅的蒸汽进入汽轮机后,随着压力和温度的降低,二氧化硅会沉积在汽轮机的通流部分,特别是叶片上。这些沉积物会改变叶片的空气动力学特性,降低汽轮机出力和效率,严重时可能导致转子失衡、振动加剧,需停机清理,造成巨大的经济损失。

因此,严格控制锅炉水中的二氧化硅含量,是保障锅炉安全经济运行、延长设备寿命的关键环节。国家标准GB/T 12149-2017《工业循环冷却水和锅炉用水中硅的测定》为水中硅含量的监测提供了权威的方法依据。

当发现锅炉水二氧化硅含量异常升高时,应立即采取以下步骤:

精准检测,快速溯源:首要任务是确认数据的准确性,并迅速查找污染源。

在线实时监测:可选用如赢润环保ERUN-SZ3-D2型在线监测硅表。该仪器能够实现对水中硅酸根离子浓度的连续精准监测,特别适用于混床出水、EDI超纯水制备、过热及饱和蒸汽等关键节点的长期值守。其测量范围覆盖0-100μg/L和0-2000μg/L,基本误差小,并采用光电双光路设计以克服光源漂移,长期稳定性好,能及时捕捉水质波动。

实验室精准测量:对于锅炉水、给水等样品的日常化验或对在线仪表进行比对校准,赢润环保ERUN-ST3-D2型火电厂锅炉水微量二氧化硅检测仪是一款理想的台式设备。它严格遵循GB/T 12149-2017标准,具备(0.0~200.0)μg/L的高分辨率测量范围,并带有本底补偿功能,可有效减少微量硅测量误差,确保数据的可靠性。

检测方法:实验室通常采用钼蓝分光光度法,该方法基于GB/T 12149-2017标准,具有灵敏度高、准确性好的特点。对于需要快速响应和连续监控的场合,在线监测硅表和高精度台式硅表则成为不可或缺的工具。

采取应急措施:确认硅含量升高后,应根据超标程度加大锅炉排污(连续排污和定期排污),以快速降低炉水浓度。同时,应检查并可能切换或再生水处理设备(如离子交换器),排查凝汽器是否泄漏。

根本性解决:长远来看,必须建立完善的锅炉水化学监督制度。这包括对补给水、给水、炉水、蒸汽凝结水进行定期、严格的检测,形成完整的数据链。加强对水处理设备的维护保养,定期检查关键设备(如凝汽器)的运行状态,优化锅炉运行方式,避免工况剧烈波动。

锅炉水二氧化硅含量的突然升高是一个重要的预警信号。通过理解其背后的成因和潜在危害,并依托于符合国家标准的精准检测技术(如在线与实验室硅表),工业用户能够建立快速响应机制和长效预防策略,从而有效保障锅炉系统的安全、稳定、高效运行,避免因水质问题导致的非计划停机和重大设备损坏。